全国免费客服电话

17749553660

全国免费客服电话

17749553660

邮箱:164981190@qq.com

手机:17749553660

电话:17749553660

地址:江苏南京东坝新材料产业园

发布时间:2025-12-25 人气:

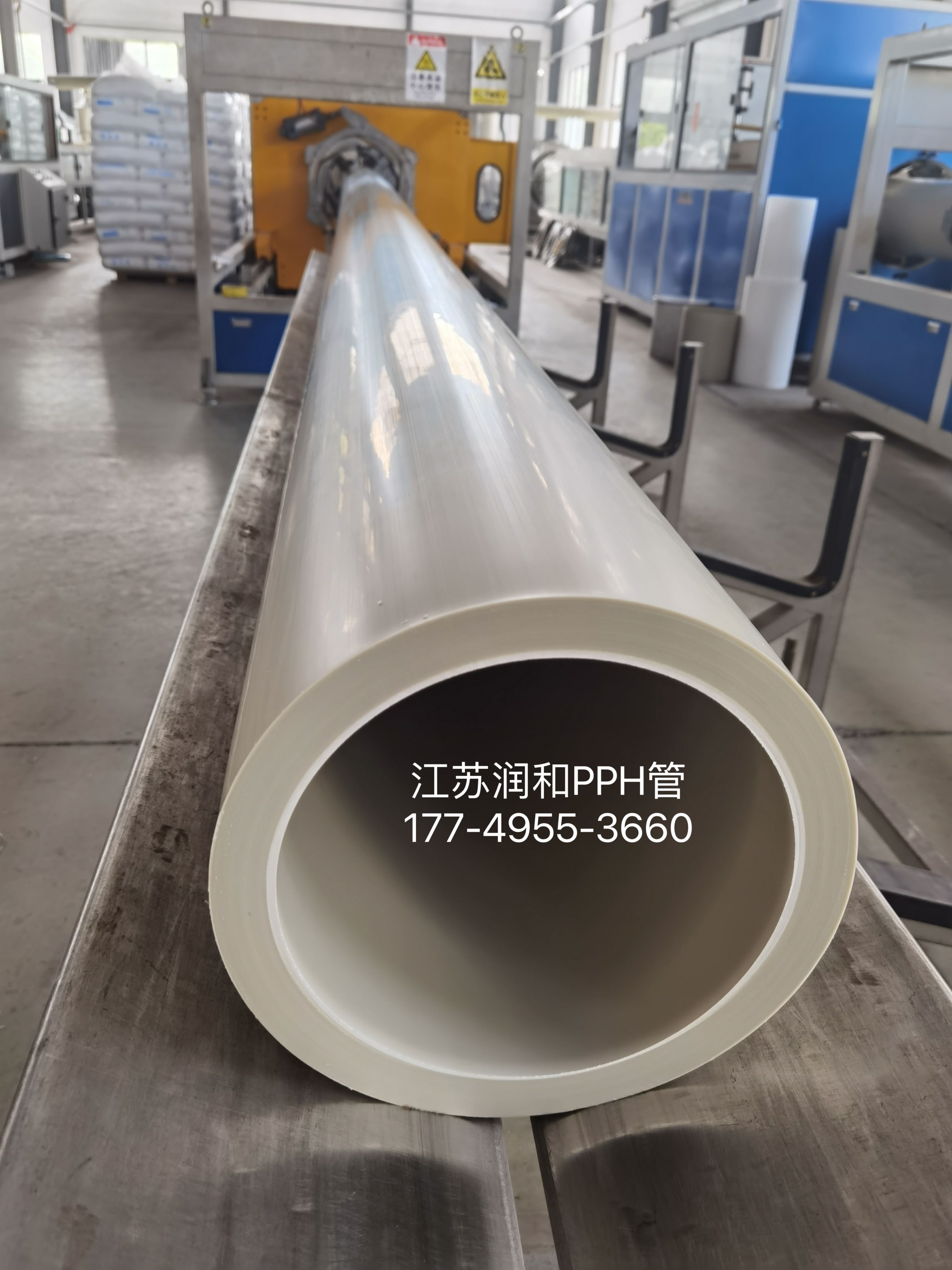

在化工、环保、制药等高压工况领域,β晶型PPH管凭借其独特的Beta晶型结构,以优异的耐化学腐蚀性、耐温耐压性能及抗冲击特性,成为输送强酸、强碱、有机溶剂等介质的理想选择。然而,国际标准与工程实践均明确要求:江苏润和β晶型PPH管必须采用水压试验,严禁使用气体试压。这一规定背后,是材料特性、安全风险与工程实践的深刻考量。

气体具有高度可压缩性,其体积随压力变化呈非线性关系。当管道内压力超过设计极限时,气体体积的急剧压缩与释放会形成“压力脉冲”,对管材内壁产生瞬间冲击力。例如,DN150管道在气体试压中,若压力从0升至0.9MPa仅需数秒,远超水压试验的180秒升压周期,这种快速压力变化易导致管材局部应力集中,引发裂纹或破裂。

气体体积对温度变化极为敏感。在寒冷环境中,气体收缩可能导致管道内压力骤降,形成负压;而在高温条件下,气体膨胀则可能使压力飙升至设计值的数倍。例如,20℃时设计压力为1.0MPa的β晶型PPH管,在70℃环境下实际承压能力降至0.8MPa,若此时采用气体试压,温度波动可能直接导致管道爆破。

气体无色无味,泄漏时难以通过肉眼或嗅觉识别。某制药厂曾因气体试压导致管道微漏,泄漏的氮气在密闭空间积聚,***终引发窒息事故。相比之下,水压试验可通过肥皂水喷涂法或红外热成像仪,***定位焊缝、法兰连接处的渗漏点,确保系统密封性。

水的不可压缩性使其在管道内形成均匀压力场,能真实反映管道本体及连接部位的承压能力。例如,DN110管道在23℃下,水压试验可验证其爆破压力达18.7MPa(设计压力的11.7倍),而气体试压因压力波动大,无法准确评估管材的耐压极限。

水压试验中,管道渗漏会直接导致压力下降或水面波动。某污水处理厂通过红外热成像技术,在试压阶段发现一处法兰连接处温度异常,经紧固螺栓后消除泄漏,避免了后期运行中的环境污染风险。

依据ISO 12162标准,β晶型PPH管的爆破压力需达到设计压力的11.7倍。水压试验通过分级加压(如先升至设计压力的50%稳压30分钟,再升至1.5倍设计压力稳压1小时),可系统验证管道的安全冗余,而气体试压因风险过高,已被国际工程界淘汰。

水压试验设备简单(仅需试压泵、压力表及水源),且水可循环利用,成本仅为气体试压的1/3。此外,β晶型PPH管采用热熔连接,水压试验不会像气体试压那样因压力冲击导致接头松动,减少了后期维护成本。

2023年,某化工厂在β晶型PPH管安装后采用氮气试压,因升压速率过快(0.1MPa/s),导致DN200管道在0.8MPa压力下发生爆破,碎片击穿车间屋顶,造成直接经济损失超50万元。事后调查发现,气体试压的冲击力是水压试验的10倍以上,而管材实际承压能力仅0.6MPa。

某制药厂GMP车间采用江苏润和β晶型PPH管输送105℃药液,设计压力1.2MPa。通过水压试验(升压速率0.03MPa/s,稳压时间1.5小时),验证管道在1.8MPa压力下无渗漏,且焊缝翻边高度符合标准(2-3mm)。该系统已稳定运行3年,年停机时间减少70%,维护成本降低65%。

随着纳米改性技术与智能监测的融合,江苏润和β晶型PPH管的水压试验正朝着更***、高效的方向发展。例如:

嵌入式光纤传感器:实时监测管道应力分布,预警阈值设定为设计强度的70%,提前发现潜在风险;

自动化试压系统:通过PLC控制升压速率(≤0.05MPa/s)与稳压时间,减少人为误差;

数字化档案管理:建立云端试验数据库,通过二维码追溯管道全生命周期数据,为运维决策提供依17749553660据。

江苏润和β晶型PPH管禁用气体试压,是材料科学、工程安全与经济性的必然选择。从国际标准的严格规定,到工程实践的惨痛教训,再到智能化技术的创新应用,无一不印证着:水压试验是验证管道系统安全性的核心环节,而气体试压则如同“定时炸弹”,随时可能引发灾难性后果。对于追求安全、高效、低维护的现代工业而言,江苏润和β晶型PPH管与水压试验的组合,无疑是高压工况下的***优解。

上一篇:β晶型PPH管伸缩问题说明

下一篇:没有了

相关推荐