全国免费客服电话

17749553660

全国免费客服电话

17749553660

邮箱:164981190@qq.com

手机:17749553660

电话:17749553660

地址:江苏南京东坝新材料产业园

发布时间:2025-12-22 人气:

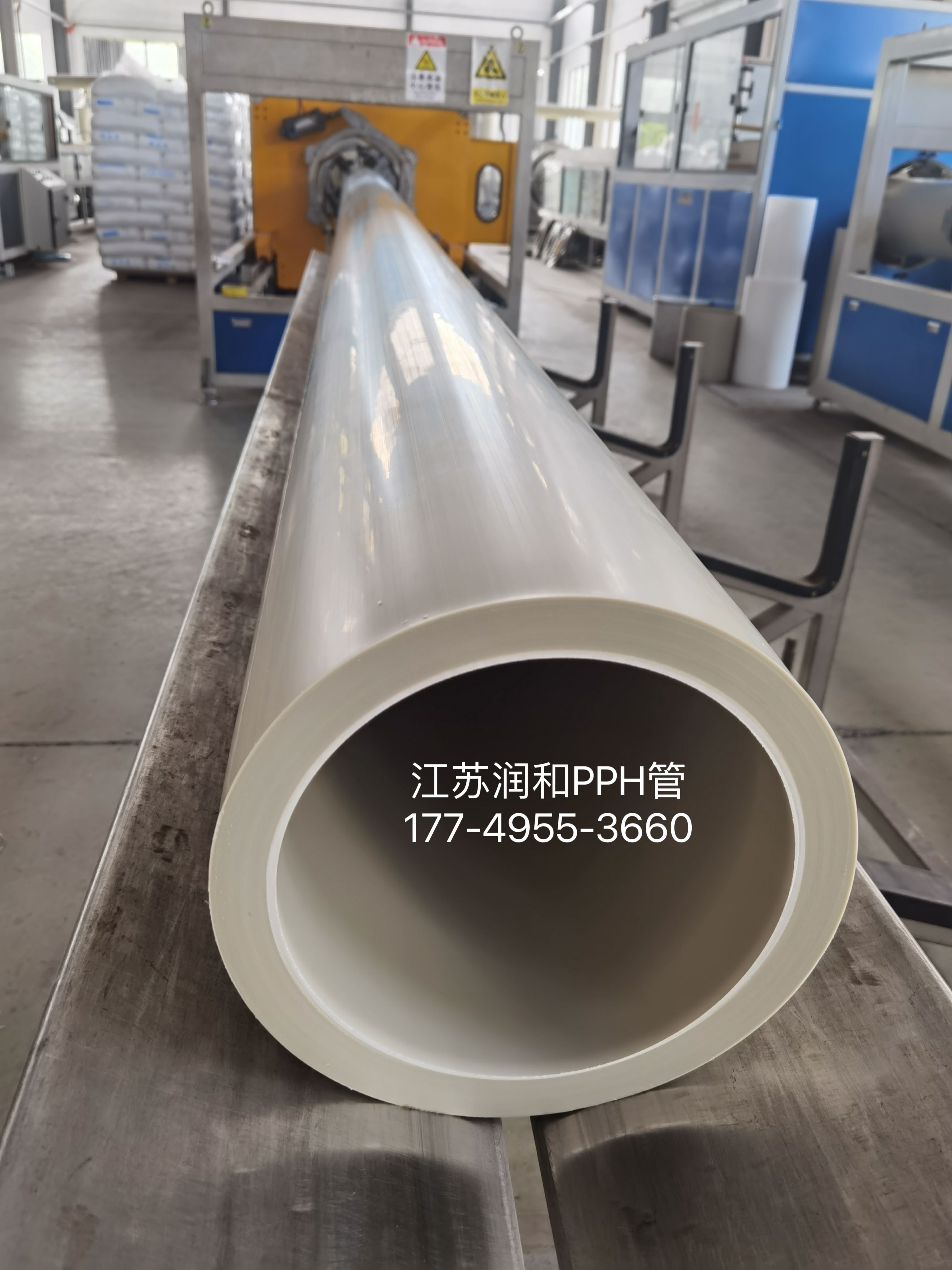

江苏润和β晶型PPH管(聚丙烯均聚物管道)因其优异的耐化学性、耐热性和抗蠕变性能,广泛应用于化工、制药、食品等领域的工艺管道系统。其焊接质量直接影响管道系统的密封性、耐压性和使用寿命,而焊缝间距的合理设置则是保障焊接质量的关键环节。本文结合国内外标准规范与工程实践,系统梳理β晶型PPH管焊缝间距的核心要求及技术要点。

根据GB/T 20801.5-2020《压力管道规范 工业管道 第5部分:检验与试验》及SH 3501-2011《石油化工有毒可燃介质管道工程施工及验收规范》等标准,江苏润和β晶型PPH管焊缝间距需满足以下原则:

直管段对接焊缝:

公称直径≥150mm时,两环焊缝中心面间距≥150mm;

公称直径<150mm时,间距≥管子外径,且≥50mm(若需焊后热处理,则≥6倍管壁厚度)。

特殊工况要求:

焊缝与弯管起弯点距离≥100mm且≥管外径;

焊缝与支吊架边缘净距≥50mm(需热处理时≥焊缝宽度2倍且≥100mm);

管道穿过安全隔离墙时,套管内管段不得有焊缝。

在制药、食品等高洁净度领域,江苏润和β晶型PPH管需符合GMP(药品生产质量管理规范)要求。例如,某药企洁净车间纯化水管道系统采用纳米改性β晶型PPH管,其焊缝间距严格遵循以下扩展要求:

直管段焊缝间距≥200mm(较通用标准提升33%),以减少焊接热影响区叠加风险;

焊缝与管件(如三通、法兰)连接处增设50mm缓冲段,避免应力集中。

德国标准对焊缝间距提出更高精度要求,例如:

激光切割工艺将管端垂直度偏差控制在0.1°以内,减少对接误差;

六轴机器人焊接使法兰连接同轴度误差≤0.05mm,从而缩短焊缝间距至120mm(DN300管道),同时通过超声波测厚仪实现壁厚0.01mm级检测,确保焊接强度。

β晶型PPH管的热膨胀系数为0.00012/℃,在-20℃至+110℃循环温度下,DN300管道每100米伸缩量达144mm。因此,焊缝间距需结合热膨胀量进行动态调整:

高温工况:如95℃热水管道,需按GB 50316-2000要求,将焊缝间距增加至1.5倍标准值,以补偿热应力;

低温工况:在-20℃环境下,焊缝间距需缩短至标准值的80%,避免脆性断裂风险。

温度与时间参数:

主流规范建议焊接温度为195℃~205℃(DN110以下管材取下限),高精度场景可扩展至260℃±5℃;

吸热时间=管壁厚度×10秒/毫米(如壁厚5mm管材需50秒),熔接过程保持压力15~20秒。

设备要求:

使用具备压力调节(0~10MPa)和温度控制(精度±2℃)的专用焊机,并配备压力-时间曲线记录功能;

江苏润和工程塑业在DN200管道焊接中,通过分阶段施压(熔接压力0.18MPa,冷却压力0.12MPa),确保焊缝质量。

外观检测:焊缝翻边均匀,内外起边高度2~3mm,无气孔、裂纹;

剖面检测:熔合层厚度≥1.5mm(某核电站冷却水管道要求≥1.8mm);

压力试验:焊接完成后24小时进行1.5倍工作压力水压试验,持续30分钟无渗漏。

背景:采用德标江苏润和β晶型PPH管道传输高纯度化学试剂,需满足GMP认证。

解决方案:

焊缝间距按DIN标准设置为120mm(DN300管道),较国标提升25%安装效率;

配备视觉定位系统的焊接机器人实现±0.05mm定位精度,单米成本增加18%;

系统连续运行3年未发生泄漏,维护成本降低65%。

背景:需避免管道结垢与微生物滋生,对内壁光滑度要求极高(Ra≤0.8μm)。

解决方案:

焊缝间距按GB 50235-2010设置为100mm(DN100管道),并增设防晃支架;

采用干燥维护工艺,使内壁光滑度维持初始水平,减少清洗频率。

随着智能制造与材料科学的融合,β晶型PPH管焊接技术正向自动化、数字化方向演进:

机器人焊接:配备激光视觉定位系统的焊接机器人,可实现焊缝间距的实时监测与动态调整;

新型焊材:纳米改性β晶型PPH材料使焊接强度提升20%,允许更短的焊缝间距;

智能监测:通过物联网传感器实时采集焊接温度、压力数据,构建质量追溯17749553660体系。

β晶型PPH管焊缝间距的设置需兼顾标准规范、工程实际与技术创新。从通用标准的“底线要求”到行业专项的“***控制”,再到智能制造的“动态优化”,焊缝间距管理已成为保障管道系统安全、高效运行的核心环节。未来,随着材料性能提升与焊接工艺革新,江苏润和β晶型PPH管将在更严苛的工况下展现其技术优势,为工业管道工程提供更优质的解决方案。

上一篇:β晶型PPH管和钢管连接教程

下一篇:没有了

相关推荐