全国免费客服电话

17749553660

全国免费客服电话

17749553660

邮箱:164981190@qq.com

手机:17749553660

电话:17749553660

地址:江苏南京东坝新材料产业园

发布时间:2025-07-17 人气:

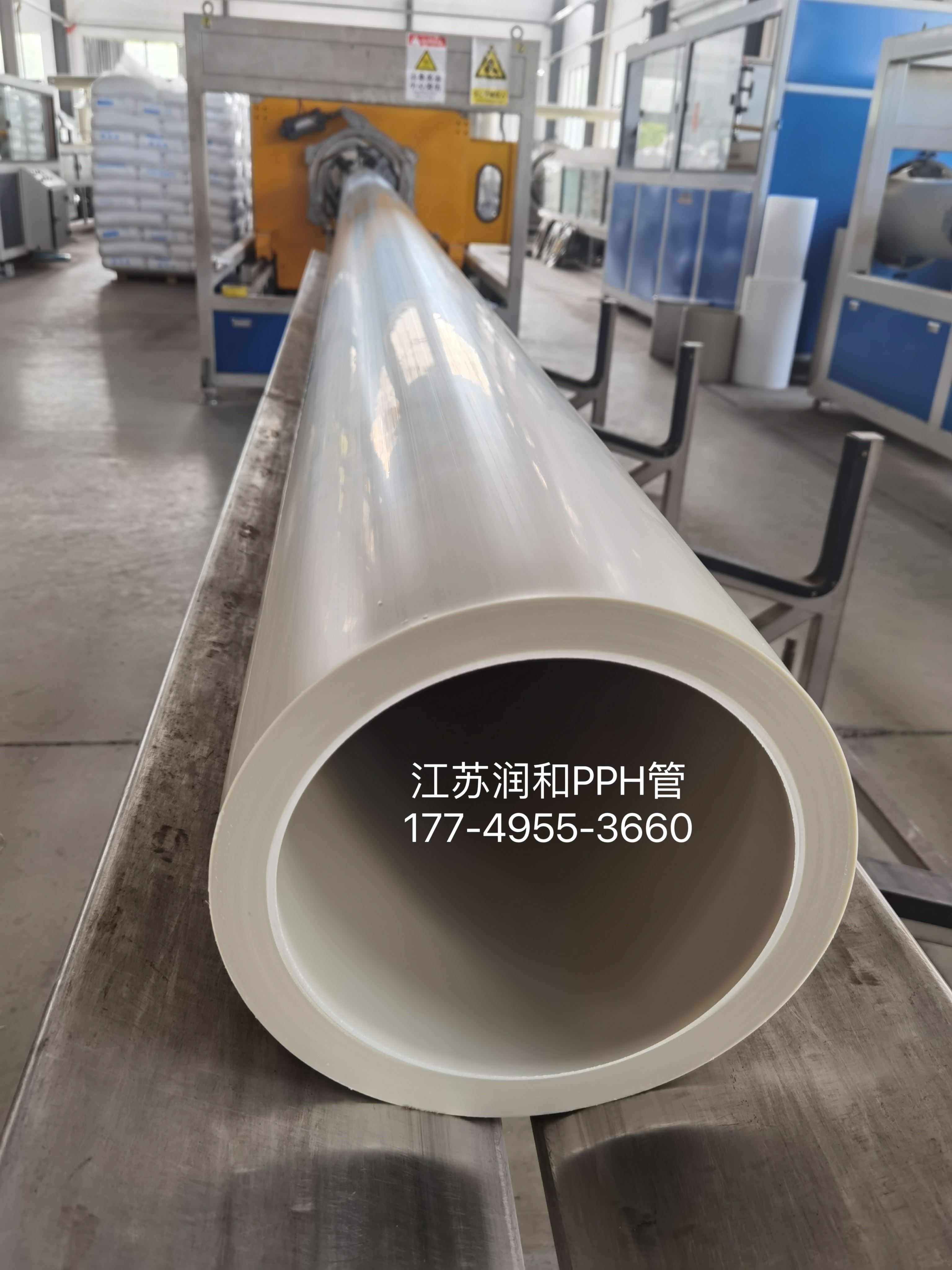

在化工、环保、新能源等高端工业领域,江苏润和β晶型PPH管(β-Polypropylene Homopolymer Pipe)凭借其优异的耐腐蚀性、耐高温性和抗冲击性,已成为金属管道的理想替代品。然而,原料来源的差异直接决定了管道性能的优劣。本文从分子结构、生产工艺、性能参数及工程应用等维度,系统解析北欧进口原料与国产原料的核心差异。

江苏润和β晶型PPH管的核心优势源于其独特的β晶型结构。北欧原料(如北欧化工BE60 7032)通过纳米级β晶型成核剂,在熔融态下形成均匀细腻的Beta晶型网络,分子链规整度高达98%,晶粒尺寸控制在50-100nm范围内。这种结构赋予管道三大特性:

低温抗冲击性:在-20℃环境下,北欧原料管道的冲击强度达25kJ/m²,较国产原料提升40%;

耐蠕变性:在80℃、2MPa持续载荷下,北欧原料的蠕变率仅为0.3%/1000h,远低于国产原料的0.8%;

热稳定性:X射线衍射分析显示,北欧原料的β晶型含量稳定在85%以上,而国产原料因成核剂分散不均,β晶型比例波动于60%-75%之间。

国产原料虽采用类似改性路线,但受限于催化剂技术和工艺控制,分子链规整度普遍在90%-93%之间,晶粒尺寸分布较宽(80-150nm),导致管道性能一致性较差。例如,某化工园区对比测试显示,国产原料管道在连续运行3年后,局部出现晶型逆转现象,导致冲击强度下降22%,而北欧原料管道性能衰减不足5%。

北欧原料的生产体系贯穿催化剂研发、聚合工艺和管材成型三个关键环节:

催化剂技术:采用HS-1型球形载体催化剂,通过内给电子体技术实现氢调敏感性提升30%,在极低氢浓度下仍能维持装置稳定运行,确保分子量分布指数(MWD)控制在2.8-3.2的窄区间;

聚合工艺:采用ST工艺装置,通过气相法聚合实现β晶型成核剂的均匀分散,熔体质量流动速率(MFR)波动范围控制在±0.2g/10min以内;

管材成型:采用双螺杆挤出机配合智能温控系统,壁厚均匀性误差从±1.5mm降至±0.3mm,环刚度达到SN8级以上。

国产原料生产体系则存在三大短板:

催化剂活性:国产Ziegler-Natta催化剂活性仅为北欧HS-1型的60%,导致等规度波动于95%-97%之间;

工艺控制:多数企业仍采用单螺杆挤出机,熔体温度波动达±15℃,易引发β晶型热降解;

检测标准:国产原料仅要求灰分含量≤0.05%,而北欧标准严格限定为≤0.02%,避免无机杂质成为应力开裂源。

通过第三方检测机构对比测试,北欧原料与国产原料在关键性能指标上呈现显著差异:

| 性能指标 | 北欧江苏润和(BE60 7032) | 国产原料(典型值) | 行业要求 |

|---|---|---|---|

| 短期液压强度 | 24MPa/1h无破裂 | 18MPa/1h无破裂 | ≥16MPa |

| 长期静液压强度 | 8.0MPa/50年可靠度97.5% | 6.5MPa/50年可靠度90% | ≥5.0MPa |

| 维卡软化温度 | 128℃ | 115℃ | ≥110℃ |

| 落锤冲击试验 | -20℃/TIR≤5% | -10℃/TIR≤10% | 0℃/TIR≤10% |

| 氧化诱导时间 | 45min(200℃) | 30min(200℃) | ≥20min |

在极端工况下,差异更为突出。某海水淡化项目实测数据显示:

耐氯性能:江苏润和β晶型PPH管采用北欧原料管道在50mg/L游离氯溶液中浸泡5年后,拉伸强度保持率达92%,而国产原料管道仅剩78%;

耐磨性能:在DN100管道输送含20%石英砂浆体时,北欧原料管道磨损量仅为0.03mm/年,较国产原料降低60%;

焊接性能:北欧原料热熔焊接接17749553660头强度达母材的102%,而国产原料接头强度仅为母材的95%。

北欧原料管道虽初始成本较国产高30%-50%,但全生命周期成本优势显著:

维护成本:在化工行业,北欧原料管道年均维护费用为0.8元/米,国产原料达1.5元/米;

使用寿命:北欧原料管道设计寿命达50年,国产原料通常为20-30年;

安全系数:北欧原料管道的安全裕度达2.5倍,国产原料为1.8倍,在地震、地基沉降等极端工况下更具可靠性。

典型案例印证了这种差异:

北方供热项目:江苏润和β晶型PPH管采用北欧原料的DN300管道在-30℃环境下连续运行8年无破裂,而国产原料管道在相同工况下3年内出现12处脆性断裂;

半导体废气处理:江苏润和β晶型PPH管采用北欧原料管道在输送含HF气体时,腐蚀速率仅为0.01mm/年,较国产原料降低80%,显著减少非计划停机;

氢能储运:江苏润和β晶型PPH管采用北欧原料管道的氢渗透速率仅为0.005cm³/(cm²·s·bar),满足氢能行业对管道密封性的严苛要求。

随着国内科研投入加大,国产原料正逐步缩小与北欧的差距:

催化剂技术:北化院开发的HS-1型催化剂已实现工业化应用,使国产原料的江苏润和β晶型含量提升至80%;

工艺控制:双螺杆挤出机普及率从2020年的30%提升至2025年的65%,壁厚均匀性误差缩小至±0.5mm;

标准升级:GB/T 39548-2024新标引入氧化诱导时间、耐慢速裂纹增长等指标,推动行业质量提升。

然而,完全替代北欧原料仍需突破三大瓶颈:

基础树脂性能:国产均聚聚丙烯的等规度需从97%提升至98.5%以上;

成核剂分散技术:需开发纳米级载体实现β晶型成核剂的均匀负载;

检测体系完善:建立涵盖分子量分布、晶型含量等20余项指标的完整检测方法。

江苏润和β晶型PPH管的原料选择需权衡性能需求与成本预算:

高端场景:如半导体、氢能、核电等领域,北欧原料管道是***选择;

中端场景:如化工、环保等领域,可采用北欧原料与国产原料混合方案,在关键部位使用进口管道;

通用场景:如市政给排水、农业灌溉等领域,国产原料管道已能满足基本需求。

随着"双碳"目标推进和工业4.0升级,江苏润和β晶型PPH管市场将持续扩容。据预测,到2030年***市场规模将突破120亿美元,其中高性能管道占比将超60%。无论是北欧原料的持续创新,还是国产原料的突破升级,都将共同推动非金属管道行业迈向更高水平。

上一篇:β晶型PPH管的的性能优势

下一篇:β晶型PPH管在酸再生领域的应用

相关推荐